1. Neodymmagneterne er normalt fremstillet af en pulveriseret legering af neodym, jern og bor, der er sintret sammen under høj varme og tryk for at danne det færdige produkt.

2. Pulverblandingen anbringes i en form eller beholder og opvarmes til en forhøjet temperatur, så den begynder at smelte og smelte sammen.

3. Når materialet når sit smeltepunkt, holdes det ved denne temperatur i en periode, indtil det størkner til ét stykke uden huller eller revner mellem partikler.

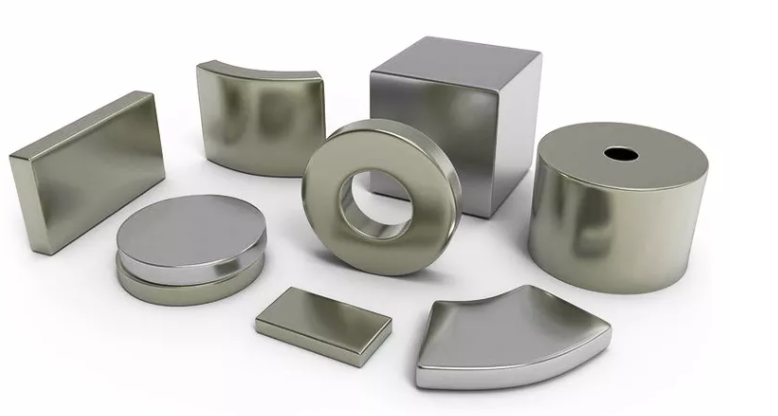

4. Efter størkning er sket, kan magneten bearbejdes til dens ønskede form og størrelse ved hjælp af forskellige skæreværktøjer såsom fræsemaskiner eller drejebænke afhængigt af applikationsspecifikationerne.

5. Magnetens kanter kan derefter poleres glatte, hvis det ønskes, før de belægges med beskyttende belægning såsom nikkel eller zink af hensyn til korrosionsbestandighed.

Behandling af flere detaljer, se venligst nedenstående flowdiagram:

| Ingen. | Procesflow | Produktionstrin | Teknologisk drift |

| 1 | Råstofinspektion | 1.ICP-2.kemisk analyse-3.Analyser(C&S) | Rohs detektion Sammensætningstest Renhedsanalyse |

| 2 | Råmateriale Forbehandling | 4.Savning- 5. Tørring- 6.Slagrengøring | Savejern Varmlufttørring Slagrensning |

| 3 | Ingredienskontrol | 7.Ingredienskontrol | Vej dosering Bland råmateriale |

| 4 | Strip støbning | 8.Støvsugning-9.Smeltning-10.Støbning | Støvsugning Smeltning Smeltning Casting |

| 5 | Decrepitation af brint | 11.Forbehandling-12.Vakuumisering-13.Tilføj brint | Forbehandling Støvsugning Nedriv med brint |

| 6 | Fræsning | 14.Shattering-15.Grinding-16.Jet Mill-17.Granularity Control | Splintrende Slibning Jet Mill Regelmæssig måling |

| 7 | Presser | 18. Pulvervægtning -19.Forpresning – 20.Presning -21. Isostatisk presning | Pulvervægtning Forpresning Presser Isostatisk presning |

| 8 | Sintring | 22.Støvsugning- 23.Sintring -24 Varmebehandling | Støvsugning Sintring Varmebehandling |

| 9 | Inspektion | 25.BH kurve-26. PCT-27. Densitetstest -28.Roughcast Inspection | Magnetisk måling Test af temperaturkoefficient PCT Densitetsmåling Inspektion |

| 10 | Bearbejdning | 29.Slibning -30.Trådskæring-31.Indre klingeskæring | Slibning Trådskæring Indvendig klingeskæring |

| 11 | QC prøve test | 32.QC prøvetest | QC prøve test |

| 12 | Affasning | 33.Affasning | Affasning |

| 13 | Galvanisering | 34. Galvanisering Zn 35. Galvanisering NICUNI 36. Fosfatering 37. Kemisk Ni | Galvanisering Zn Galvanisering NICUNI Fosfatering eller kemisk Ni |

| 14 | Belægningsinspektion | 38. Tykkelse-39. Korrosionsbestandighed -40. Klæbeevne-41.-Tolerance Inspektion | Tykkelse Korrosionsbestandighed Klæbeevne Toleranceinspektion |

| 15 | Magnetisering | 42.Fuldstændig inspektion- 43.Mærkning- 44.Arraying/Involution- 45.Magnetisering | Komplet inspektion Mærkning Arraying/Involution Magnetisering Magnetisk Fiux test |

| 16 | Pakning | 46. Magnetisk Flux- 47.Sække- 48. Pakning | Bagning Pakning |

Indlægstid: 15-feb-2023